SAP-PP(生産計画)モジュールの「計画方針グループ」は、生産計画やMRP(資材所要量計画)を適切に機能させるために不可欠なパラメータである。しかし、計画独立所要量の消費など、MRP実行の結果に大きな影響を与えるこのパラメータは、複雑で奥が深いため、理解が難しいと感じる人も多い。特に「所要量タイプ」の組み合わせは多岐にわたり、実機で試すにも限界があるため、完全な理解を目指すのは至難の業だ。

そこで今回は、難解な「計画方針グループ」を生成AIを活用して解明する試みにチャレンジする。

本記事は前後編の二回に分けてお届けする。前編となる今回は、生産管理の初心者でも話についてこれるよう、生産方式(生産形態)にはどのような種類があるのかを説明する。そして、計画方針グループと生産方式の関係について整理し、計画方針グループの基本を理解する。さらに、計画方針グループの設定によって、S/4HANAのMRPがどのような振る舞いを見せるのかについても、生成AIを活用しながら具体的に解説する。

なお、本稿で利用した生成AIは、ChatGPT 4o および ChatGPT 4.5(Preview) である。

生産方式(生産形態)

計画方針グループを理解するために欠かせない基礎知識が「生産方式(生産形態)」である。生産方式について、生成AIの助けを借りながら、原理と原則を理解していこう。

生産方式とは?

製造業では、どのようにモノを作るかを決める方法を「生産方式(生産形態)」という。生産方式は、「生産量(どれくらい作るか)」と「製品の種類(どんな製品を作るか)」によって決まる。

大量に作るのか、それとも少量だけ作るのか、また、決まった製品を作るのか、それとも顧客ごとに異なる製品を作るのかによって、最適な生産の方法が異なる。

作りたい製品や顧客のニーズに合わせて、最適な生産方式を選ぶことが、製造業では重要であり、SAP ERPのPPモジュールを上手く活用するためにも重要だ。

生産方式の種類

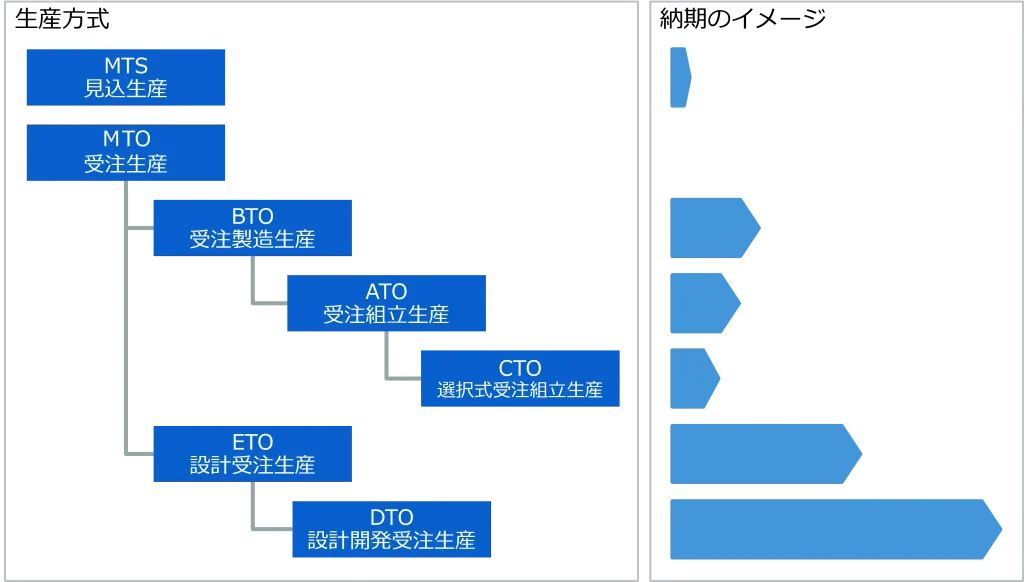

生産方式には、大きく分けて次の二種類がある。

- 見込生産(MTS: Makr To Stock)

- 受注生産(MTO: Make To Order)

要するに、需要を予測して生産を行う方式と、受注してから生産を行う方式の二つである。

受注生産は、さらに幾つかの種類に分かれる。

| 生産方式 | 説明 | |

|---|---|---|

| MTS(Make-to-Stock) | 見込生産 | 需要予測に基づいて事前に生産し、在庫として保持する方式。 |

| MTO(Make-to-Order) | 受注生産 | 受注後に生産を開始する方式の総称。 |

| BTO(Build-to-Order) | 受注製造生産 | 受注後に部品の製造から開始し、組立まで行う方式。 |

| ATO(Assemble-to-Order) | 受注組立生産 | 主要部品を事前に在庫し、受注後に最終組立のみを行う方式。 |

| CTO(Configure-to-Order) | 選択式受注組立生産 | ATOの一種で、標準部品を組み合わせてカスタマイズできる方式。 |

| ETO(Engineer-to-Order) | 設計受注生産 | 受注後に設計から開始し、顧客仕様に応じた生産を行う方式。 |

| DTO(Design-to-Order) | 設計開発受注生産 | ETOの一種で、設計だけでなく研究開発(R&D)も含む方式。 |

見込生産(MTS:Make to Stock)

需要を予測し、あらかじめ製品を生産する方式である。スーパーに並ぶお菓子や飲料のように、大量に生産し、在庫として保管した上で販売されることを前提としている。生産量が多く、製品の種類は限られることが特徴である。

受注生産(MTO:Make to Order)

顧客からの注文を受けてから製品の生産を開始する方式。オーダーメイドのスーツや特注家具のように、個々の顧客の要求に応じて製造される。見込生産と異なり、在庫を持たずに受注に応じて生産するため、無駄な在庫が発生しにくいが、納期は長くなる傾向がある。

受注製造生産(BTO: Build to Order)

受注後に部品の製造から開始し、組立まで行う方式。高級車や産業機械のように、標準仕様の部品をベースにしつつ、顧客ごとの仕様に応じたカスタマイズが可能。大量生産は難しいが、個別のニーズに対応しやすく、品質管理がしやすいのが特徴。

受注組立生産(ATO: Assemble to Order)

主要な部品やモジュールをあらかじめ在庫し、受注後に最終組立を行う方式。パソコンやカスタム家電のように、標準部品を組み合わせて短納期で製造する。完全な受注生産よりも迅速な納品が可能だが、部品の在庫管理が必要となる。

選択式受注組立生産(CTO: Configure to Order)

受注後に、標準化された部品やモジュールを組み合わせて製品を構成する方式。自動車のオプション選択やカスタムノートパソコンのように、基本モデルに対してメモリ容量やカラーなどを選択し、仕様を決定する。組み合わせ次第で製品バリエーションが増えるため、柔軟な生産が可能。

設計受注生産(ETO: Engineer to Order)

受注後に設計から開始し、顧客ごとの仕様に合わせて製造する方式。発電プラントや大型船舶のように、規模が大きく、製品ごとに異なる設計が必要なものに適用される。生産リードタイムは長いが、完全なオーダーメイドが可能であり、高度な技術が求められる。

設計開発受注生産(DTO: Design to Order)

受注後に設計だけでなく、研究開発を含めて製品を作り上げる方式。宇宙開発機器や新素材を用いた特殊医療機器のように、技術的な革新を伴う製品に適用される。生産までに時間とコストがかかるが、独自性の高い製品を提供できるのが特徴。

似て非なる BTO/ATO/CTO

BTO/ATO/CTOは、どれも受注生産のバリエーションである。これらは似ていて混同しやすいので、それぞれの特徴と違いを整理しておく。

- BTO(Build to Order:受注製造生産)

-

受注後に部品の製造から開始し、その後で組立を行う生産方式である。ATOと異なり、標準部品を事前に在庫せず、顧客の仕様に応じて部品の製造から開始するため、カスタマイズの自由度が高い。たとえば、高級車の製造では、受注後にエンジンやシャーシの仕様を決定し、部品の製造・調達を行った後に組立てられる。企業側は、個別の注文ごとに最適な生産計画を立て、納期とコストのバランスを取る必要がある。

- ATO(Assenble to Order:受注組立生産)

-

事前に標準部品やモジュールを在庫として準備し、受注後に最終組立を行う生産方式である。BTOと似ているが、ATOでは「受注後に部品製造を行わず、在庫している部品を使って組み立てる」点が異なる。たとえば、パソコンメーカーが、CPUやメモリ、ストレージなどの主要部品を事前に確保しておき、注文後にそれらを組み立てて製品を出荷するケースがこれに当たる。企業側は、迅速な納品を実現するために、主要部品の在庫管理が重要となる。

- CTO(Configure to Order:選択式受注生産)

-

CTOは、既存の部品やモジュールを組み合わせることで、顧客の要望に応じた製品を作る方式である。BTOと似ているが、CTOでは「製造」よりも「設定・組み合わせ」が中心となる点が異なる。たとえば、ノートパソコンの注文時に、CPU、メモリ、ストレージ、キーボードの種類などを選択する場合がこれに当たる。企業側は、多様な組み合わせに対応できるように、事前に部品を準備(在庫)しておき、顧客の注文に応じて適切な構成を組み合わせて出荷する。

それぞれの特徴と違いを整理した表は以下。

| 項目 | BTO (受注組立生産) | ATO (受注組立生産) | CTO (受注仕様選択生産) |

|---|---|---|---|

| 概要 | 注文を受けてから、部品の調達や生産を開始し、組み立てる | 事前に用意しておいた部品を、注文後に組み立てる | 事前に用意されたモジュールやオプションを組み合わせて、注文ごとに仕様を決定する |

| 部品の在庫 | 部品の調達や生産を注文後に開始 | 部品やモジュールを事前に在庫として持つ | 主要部品や完成品に近い状態で在庫を持ち、注文時に構成を決定 |

| 納期の長さ | 少し長い (部品の調達や生産が必要) | 短い (すぐに組み立て可能) | 非常に短い (ほぼ完成した状態のものを選択) |

| カスタマイズの自由度 | より自由度が高く、注文ごとに仕様変更も可能 | 一定の範囲での選択が可能 | 事前に決められたオプションの範囲で構成を変更可能 |

| 例 | 特注自動車(エンジンや内装の選択、部品の生産から開始 | ノートパソコン(CPU・メモリ・ストレージを選んで組み立て) | 既成PCのオプション選択(ソフトウェア、ストレージの変更のみ) |

いずれの方式も、顧客ごとのカスタマイズのニーズに対応しながら、効率的な生産を実現するための手法である。

PCメーカーであるDELL社の生産方式は「BTO」として広く知られている。しかし、実際には「ATO」に分類されるのが正しい。BTOは「受注後に部品を調達し、組み立てを行う方式」であるのに対し、DELLは受注後にPC部品を製造するのではなく、あらかじめ在庫している部品を組み立てて出荷している。この点から考えると、DELLの生産方式は「ATO」に分類される。

しかし、DELL社自身が自社の生産方式を「BTO」と呼び、企業として成功を収めた結果、世間ではATOをBTOと見なす風潮が生まれた。そのため、現在では「ATO=BTO」と理解している人も多い。

生成AIで生産方式の一覧表を作成してみた

生成AIに、各生産方式の「説明」「メリット」「デメリット」「適用される業界・製品」を表にしてもらった。

| 生産方式 | 説明 | メリット | デメリット | 適用できる業界・製品 |

|---|---|---|---|---|

| MTS(Make To Stock)/ 見込み生産 | 事前に生産し在庫 | 需要が安定している場合、高い生産効率を実現できる。 生産コストを抑えやすい。 即時出荷が可能なため、納期が短縮できる。 | 需要予測が外れると過剰在庫や在庫不足が発生する。 在庫管理コストが発生する。 製品が陳腐化するリスクがある。 | 家電, 食品, 化学製品, 一般消費財 |

| MTO(Make to Order)/ 受注生産 | 受注後に生産開始 | 無駄な在庫を持たずに済むため、在庫コストが不要。 顧客の細かい要望に対応しやすい。 高付加価値な製品の提供が可能。 | 生産開始から納品まで時間がかかる。 需要変動により生産スケジュールが影響を受けやすい。 設計変更が頻繁に発生する場合、生産コストが高くなる。 | 特注機械, 医療機器, 建築資材 |

| BTO(Build To Order)/ 受注製造生産 | 受注後に部品製造+組立 | 不要な在庫を持たずに済むため、在庫コストを削減できる。 顧客の個別ニーズに応じた生産が可能。 生産計画の柔軟性が高い。 | 需要が変動すると生産計画が不安定になりやすい。 即納が難しく、納期が長くなる可能性がある。 部品の調達リードタイムが影響しやすい。 | 高級家具, カスタムパソコン, 特注自動車 |

| ATO(Assemble To Order)/ 受注組立方式 | 受注後に組立のみ | – MTSより在庫リスクが低く、MTOより納期が短い。 標準化された部品を活用することでコストを抑えやすい。 生産計画の柔軟性がある。 | 部品の在庫管理が必要。 製品バリエーションが増えると組み立て工程が複雑になる。 受注後の組み立て工程に時間がかかる場合がある。 | スマートフォン, 家電製品, 自動車 |

| CTO(Configure To Order)/ 選択式受注生産 | モジュール選択式のATO | 顧客のニーズに柔軟に対応できる。 部品やモジュールの標準化により生産コストを抑えやすい。 在庫リスクが低減する。 | 標準モジュールの範囲を超えた要望には対応できない。 組み合わせの管理が複雑になる。 受注から納品までに時間がかかる場合がある。 | パソコン, 自動車, 産業機械 |

| ETO(Engineer To Order)/ 個別設計受注生産 | 受注後に設計から開始 | 完全オーダーメイドのため、顧客の要望を最大限反映できる。 高度な技術力を活かした製品開発が可能。 競争優位性を確保しやすい。 | 設計・開発・生産までの期間が長い。 コストが高くなりやすい。 需要の変動が大きく、計画管理が難しい。 | 発電設備, 大型プラント, 航空宇宙産業 |

| DTO(Design To Order)/ 受注設計生産 | 設計・研究開発も含む | 顧客ごとに最適な製品を提供できる。 高付加価値な製品が作れる。 競争力のある製品を生み出しやすい。 | 設計工程が必要なため、納期が長くなる。 設計変更が発生するとコストが増加する。 小ロット生産になることが多く、コスト削減が難しい。 | 特殊装置, 船舶, 航空機, インフラ設備 |

プロンプト

上の表を作成するためのプロンプトは以下。

なお、生成AIの出力は、プロンプトが同じであっても、それまでの会話内容など様々な条件によって変化するため、毎回同じにはならない。

# 依頼

あなたはあらゆる製造業における生産管理の専門家です。「生産方式(生産形態)」について説明した表を、初心者向けに作成してください。

表の列は「生産方式」「説明」「メリット」「デメリット」「適用できる業界・製品」です。

各列に表示する内容は{#列}に従ってください。説明する生産方式は{#生産方式}にあるものを上から順に。

{#ルール}は必ず守ってください。

# 列

- 生産方式:英語略称と英語名、日本語名を併記。

- 説明:その生産方式の短い説明。たとえば、MTOなら「受注後に生産開始」とする。

- メリット:その生産方式におけるメリットを詳しく箇条書きに。

- デメリット:その生産方式におけるデメリットを詳しく箇条書きに。

- 適用できる業界・製品:その生産方式を使うのが相応しい、業界および製品を具体的に。

# 生産方式

- MTS(Make To Stock)

- MTO(Make to Order)

- BTO(Build To Order)

- ATO(Assemble To Order)

- CTO(Configure To Order)

- ETO(Engineer To Order)

- DTO(Design To Order)

# ルール

- 文章は体言止めを意識し、「である」「だ」調で。

- 初心者が理解しやすいよう、できるだけ具体的に。

- ハルシネーションは出さないこと。

上のような生成AI向けプロンプトの書き方のコツを解説した記事は以下。

計画方針グループとは? 基本と役割

計画方針グループとは?

計画方針グループ(Planning Strategy Group)とは、SAP-PPにおいて生産計画の基本方針を決定する設定、パラメータである。品目マスタに設定することで、設定した品目に次のような作用をもたらす。

- MRP(資材所要量計画)の実行方法を制御(大きくは見込生産か受注生産か)

- 計画独立所要量(PIR: Planned Independent Requirement)の消費方法を制御

- 生産方式(見込生産や受注生産など)と連携し、需要計画を適切に管理

- 原価計算や利益計画に影響を与え、CO(管理会計)モジュールとも連携

計画方針グループの一覧

下の表は、SAP S/4HANAに標準で用意されている計画方針グループの一覧である。

| 計画方針グループ | 名称 | 主要計画方針 | 二次計画方針 | 独立所要量の 所要量タイプ | 得意先所要量の 所要量タイプ |

|---|---|---|---|---|---|

| 0 | 計画立案なし、所要量転送なし | 0 | |||

| 10 | 見込生産 | 10 | LSF | KSL | |

| 11 | 総所要量計画 – MTS | 11 | BSF | KSL | |

| 20 | 受注生産 | 20 | KE | ||

| 21 | 受注生産/プロジェクト決済 | 21 | KP | ||

| 25 | 選定可能品目の受注生産 | 25 | KEK | ||

| 26 | 製品バリアントの受注生産 | 26 | KEL | ||

| 30 | ロット生産 | 30 | 41 | ||

| 31 | ロット生産 (受注生産) | 30 | 20 | 41 | |

| 32 | 受注生産 (ロット生産) | 20 | 30 | KE | |

| 33 | ロット生産 (最終組立あり) | 30 | 40 | 41 | |

| 40 | 最終組立あり | 40 | VSF | KSV | |

| 41 | 最終組立あり (受注生産) | 40 | 20 | VSF | KSV |

| 47 | 最終組立ありの予備部品販売 | 47 | VSFB | KSV | |

| 50 | 最終組立なし | 50 | VSE | KEV | |

| 51 | 最終組立なし/プロジェクト決済 | 51 | VSE | KPV | |

| 52 | 最終組立なし – MTS | 52 | VSE | S49 | |

| 53 | 最終組立なしの予備部品販売 MTS | 53 | VSEM | S49 | |

| 54 | タイプ(型式)計画 | 54 | VSE | KEKT | |

| 55 | 最終組立なし/製品バリアント | 55 | VSE | KELV | |

| 56 | 仕様計画 (製品レベル) | 56 | VSE | KEKS | |

| 57 | 最終組立なしの予備部品販売 MTO | 57 | VSEM | S45 | |

| 59 | ファントム組立品レベルでの計画 | 59 | VSEB | ||

| 60 | 計画品目ありの計画 | 60 | VSEV | S60 | |

| 61 | 計画品目による計画/プロジェクト決済 | 61 | VSEV | KPVV | |

| 63 | 計画品目ありの計画 – MTS | 63 | VSEV | S70 | |

| 65 | 計画品目による計画/製品バリアント | 65 | VSEV | ELVV | |

| 70 | 組立レベルでの計画 | 70 | 40 | VSFB | |

| 74 | 最終組立なしの組立レベルでの計画 | 74 | VSEM | ||

| 80 | 非在庫品目のプロジェクト決済 | 80 | KPX | ||

| 81 | 計画手配による組立 | 81 | KMSE | ||

| 82 | 製造指図による組立 | 82 | KMFA | ||

| 83 | ネットワークによる組立 | 83 | KMNP | ||

| 84 | サービス指図 | 84 | SERA | ||

| 85 | ネットワーク/プロジェクトによる組立 | 85 | KMPN | ||

| 86 | プロセス指図 | 86 | KMPA | ||

| 89 | 仕様計画 (構成レベル) | 89 | VSE | KMSE | |

| B6 | 最終組立なし – 原価計算なしの MTO | B6 | VSE | BB6 | |

| P6 | 最終組立なし – MTO pMRP | P6 | VSEP | S45 | |

| S5 | 最終組立なし – 原価計算ありの MTO | S5 | VSE | S45 |

計画方針グループの構成

- 主要計画方針

-

MRPの基準となる計画戦略を定義し、生産方式(見込生産や受注生産)を決定する。例えば、10は見込生産、20は受注生産を意味する。

- 二次計画方針

-

主要計画方針を補完し、具体的な計画ルールを定める。

たとえば、計画方針グループ31の主要計画方針は30(ロット生産※)なので、ベースとなる生産方式はロット生産である。これに、二次計画方針の20が加わるので、ロット生産+受注生産ということになる。- 一定数量の製品をまとめて生産する方式。同じ製品を一度に大量に生産し、工程ごとにまとめて処理することで、効率化を図る。大量生産と個別生産の中間に位置し、多品種少量生産にも適している。自動車部品や電子機器など、多くの業界で採用されている。

- 独立所要量の所要量タイプ

-

計画独立所要量(PIR: Planned Independent Requirement)の処理方法を決め、MRP計算時に予測需要をどのように考慮(消費)するかを指定する。詳しくは次回の記事で述べる。

- 得意先所要量の所要量タイプ

-

得意先所要量(CIR: Customer Independent Requirement)の処理方法を決め、MRP実行時に受注情報をどのように考慮するかや、在庫引当のルールを定義する。詳しくは次回の記事で述べる。

なぜこれほどの種類があるのか?

計画方針グループは、見込生産か受注生産かを決定する値である。しかし、上の表からも分かるように、その種類は多岐にわたり、生産方式の数と比べても非常に多い。

これは、生産方式だけでなく、計画独立所要量の消費方針など、MRP実行時の動作を制御する複数のパラメータを組み合わせているためである。計画方針に関する複数のパラメータのグループなので、「計画方針”グループ”」と呼ばれる。

計画方針グループの設定

カスタマイジング(パラメータ)の設定

次の二か所を設定する。

- 生産計画/管理→生産計画→需要管理→計画独立所要量→計画方針→定義: 方針

-

「所要量タイプ」の組み合わせを定義する。

- 生産計画/管理→生産計画→需要管理→計画独立所要量→計画方針→定義: 方針グループ

-

品目マスタの「方針グループ」に設定する値を定義する。

品目マスタの設定

「MRP3」ビューの「方針グループ」に、上記パラメータ「定義: 方針グループ」で定義した値を設定する。

方針グループを設定された品目は、生産計画やMRP実行時、その動作が直接影響を受ける。

生産方式と計画方針グループの関係

計画方針グループの値(番号)だけを見ても、それがどのような生産方式なのか判別するのは難しい。そこで、計画方針グループが、どの生産方式に対応しているのか、生成AIに作成してもらった表が以下である。記憶に残るよう「キャッチコピー」と「キーワード」を付けてもらった。

| 生産方式 | キャッチコピーとキーワード | 主な計画方針グループ |

|---|---|---|

| MTS(Make To Stock)在庫生産 | キャッチコピー:『先に作って、すぐ届ける』 キーワード:需要予測、大量生産、在庫確保、短納期、安定供給 | 10、40 |

| MTO(Make to Order)受注生産 | キャッチコピー:『注文を受けてから、ムダなく作る』 キーワード:受注生産、個別対応、在庫削減、柔軟性 | 20、50 |

| BTO(Build To Order)受注組立生産 | キャッチコピー:『注文後に部品を組み立て、素早く対応』 キーワード:モジュール組立、柔軟対応、スピード生産、在庫部品活用 | 21、51 |

| ATO(Assemble To Order)受注組立生産 | キャッチコピー:『標準部品を組み合わせて、迅速に仕上げる』 キーワード:標準化部品、短納期、多品種少量、効率化 | 25、52 |

| CTO(Configure To Order)受注構成生産 | キャッチコピー:『仕様は自由自在、効率的にカスタマイズ』 キーワード:選択可能な仕様、標準プラットフォーム、柔軟性、効率生産 | 26、53 |

| ETO(Engineer To Order)設計受注生産 | キャッチコピー:『ゼロから設計、特注品を生み出す』 キーワード:個別設計、プロジェクト管理(PSモジュール)、高付加価値、長納期 | 70、85 |

| DTO(Design To Order)設計発注生産 | キャッチコピー:『顧客のアイデアをデザインから形にする』 キーワード:特注デザイン、試作開発、プロジェクト管理(PSモジュール)、創造的生産 | 80、83 |

- 生産方式に対する「主な計画方針グループ」の正確性は未検証である。

プロンプト

前述のプロンプトをベースにしているが、生産方式の特徴が記憶に残るよう、キャッチコピーとキーワードを入れるようにプロンプト(指示文)を修正してある。キャッチコピーは、なかなか上手いと思う。

# 依頼

あなたは、あらゆる製造業における生産管理の専門家、およびSAP S/4HANAのPP(生産管理)モジュールの専門家です。「生産方式(生産形態)」とPPの「計画方針グループ」との関係について説明した表を、初心者向けに作成してください。

表の列は「生産方式」「キャッチコピーとキーワード」「主な計画方針グループ」です。

各列に表示する内容は{#列}に従ってください。説明する生産方式は{#生産方式}にあるものを上から順に。

{#ルール}は必ず守ってください。

# 列

- キャッチコピーとキーワード:読者の記憶に残りやすいよう、生産方式を端的に表す「キャッチコピー」と、「キーワード」を列挙すること。

- 計画方針グループ:その生産方式に対応する、SAPのPPモジュールにおける「計画方針グループ」の番号。計画方針グループの番号は{#計画方針グループ}から選択する。

# 生産方式

- MTS(Make To Stock)

- MTO(Make to Order)

- BTO(Build To Order)

- ATO(Assemble To Order)

- CTO(Configure To Order)

- ETO(Engineer To Order)

- DTO(Design To Order)

# 計画方針グループ

10,11,20,21,25,26,30,40,50,51,52,53,60,61,70,74,80,81,82,83,85

# ルール

- ETOとDTOはPSモジュールを使用する前提で、最適な計画方針グループを選択すること。

- 文章は体言止めを意識し、「である」「だ」調で。

- 初心者が理解しやすいよう、できるだけ具体的に。

- ハルシネーションは出さないこと。

計画方針グループがMRPの動作を決める

MRPの実行方法を制御

MRP(Material Requirements Planning / 資材所要量計画)は、製造に必要な部品や原材料を適切なタイミングで手配するための仕組みである。

計画方針グループの設定によって、MRPがどのようなデータを基に資材計画を立案するか(見込生産か受注生産か)が決まる。この違いを、具体例を挙げながら説明しよう。

1. 見込生産(MTS: Make to Stock)の場合

主な計画方針グループ:10, 11, 70

- 受注がなくても生産が進む(需要予測ベース)

- PIRの数値がMRPの基準になる

- 在庫を持つため、需要変動に対応しやすい(が、過剰在庫のリスクも)

- MRPの動作

-

- MRPは「計画独立所要量(PIR: Planned Independent Requirement)」を基に、必要な部品や材料を手配する。

- PIRは、販売予測や需要計画に基づいて設定する計画値であり、「このくらい売れるだろう」という見込みの数量。

- MRPを実行すると、PIRを基に製造指図や購買依頼が作成される。

- 具体例(家電メーカー)

-

- 冷蔵庫メーカーは、過去の販売データを基に「来月は5,000台売れるだろう」と予測。

- PIRとして5,000台をSAPに登録し、MRPを実行。

- MRPは、5,000台分の部品(圧縮機・ドア・電子基板など)を自動計算し、購買依頼や製造指図を作成。

- 実際の注文が入る前に生産が進むため、在庫が確保された状態となり、短納期で出荷可能。

2. 受注生産(MTO: Make to Order)の場合

主な計画方針グループ:20, 25, 50

- 受注が確定しないと生産が始まらない

- MRPは「受注オーダー」の数量を基に資材を手配する

- 在庫を持たず、無駄のない生産が可能(が、納期が長くなる)

MRPの実行方法

- MRPは、受注オーダー(Sales Order)を基に資材を手配する。

- PIR(見込み数量)は使用せず、実際に受注が確定してから生産計画が立てられる。

- 受注オーダーが発生するまでMRPは動かないため、製造指図も購買依頼も生成されない。結果、在庫を持たない。

具体例(特注家具メーカー)

- 顧客から「オーダーメイドのダイニングテーブルを作ってほしい」という注文が入る(設計図はある前提)。

- SAPに受注オーダーを登録。

- MRPを実行すると、受注オーダーの数量(例:1台)に応じて、必要な材料(木材、ネジ、塗装材など)を手配。

- 材料が揃い次第、製造指図が作成され、生産が開始される。

- 製品が完成したら出荷。

3. ハイブリッド型(見込生産+受注生産)

主な計画方針グループ:30, 40, 74

- PIRを基に基本モデルを生産し、受注に応じてカスタマイズ可能

- MTSとMTOのメリットを両立(即納+カスタム対応)

- 需要変動に適応しやすいが、生産計画は受注と部品在庫の両方を考慮する必要があり、複雑になりやすい

MRPの実行方法

- PIRと受注オーダーの両方を考慮してMRPを実行。

- 受注が入るとPIRを消費し、残った数量分だけ生産オーダーとして確定。

具体例(PCメーカー)

- 標準モデルのPCはPIRを基に事前生産(MTS)するが、カスタマイズモデルは受注オーダーを受けてから追加生産(MTO)する。

- PCの基本構成(CPU、マザーボード、電源ユニットなど)は見込み生産で在庫を持つ。

- メモリやSSDの容量、GPUの選択肢などは、顧客の注文に応じて個別に生産・組み立て。

- 受注オーダーが発生してからMRP実行すると、在庫から標準構成のPCをピックアップ(RIPを消費)し、顧客カスタマイズの分だけ、部品を追加手配、組み立てて出荷。

- 既に計画されていたPCを流用できるため、柔軟な対応が可能。

まとめ:計画方針グループは生産方式と対応している

SAP ERPのPPモジュールにおける「計画方針グループ」は、あらゆる製造業の生産方式(生産形態)に対応しており、MRP実行時の動作を制御する重要なパラメータであることを解説した。

次回の記事では、「計画方針グループ」の続編として、MRP実行時における「計画独立所要量」の消費に影響を与える「所要量タイプ」や、管理会計(CO)モジュールとの関連について解説する。

次回も生成AIを活用し、複雑な計画方針グループをできるだけ分かりやすく解説する予定である。ぜひ最後までご覧いただきたい。

この記事で紹介した生成AI向けプロンプトの、書き方のコツを知りたい方は、以下の記事を参考にしていただきたい。

コメント